引言

為了滿足在各種工況下,機(jī)器人的電機(jī)和減速器都能正常工作并且發(fā)揮其最大性能,需要對(duì)以下參數(shù)進(jìn)行校核對(duì)比,如電機(jī)的最高轉(zhuǎn)速���、最大轉(zhuǎn)矩��、最大轉(zhuǎn)動(dòng)慣量�����、功率等,以及減速器的額定扭矩����、啟停容許扭矩(即加減速時(shí)允許的最大扭矩)、容許彎矩�、瞬間最大容許彎矩、傳動(dòng)比等����。通過(guò)動(dòng)力學(xué)仿真分析校核以上參數(shù),以初步確定兩者選型,再以大量的實(shí)驗(yàn)數(shù)據(jù)作為對(duì)比,最終確認(rèn)電機(jī)與減速器的選型。

1動(dòng)力學(xué)研究方法

常見(jiàn)的機(jī)器人動(dòng)力學(xué)研究方法有以下幾種:Newton-Euler(牛頓-歐拉法)���、Lagrange(拉格朗日法)�、Gauss(高斯法)����、Kane(凱恩法)及Roberson-wittenburg(羅伯遜-魏登堡法)等,各種方法都有各自的特點(diǎn)。由于機(jī)器人動(dòng)力學(xué)方程相當(dāng)繁冗,想以手工計(jì)算求解整個(gè)空間位置內(nèi)運(yùn)動(dòng)關(guān)節(jié)的力矩分布情況或是僅僅求解一條路徑上的力矩都顯得極為困難���。即使利用Matlab求解矩陣方程,其計(jì)算量也非常大,然而利用ADAMS分析計(jì)算功能對(duì)其進(jìn)行仿真求解就顯得簡(jiǎn)便許多,該軟件的求解器采用多剛體系統(tǒng)動(dòng)力學(xué)理論中的Lagrange方法來(lái)建立系統(tǒng)動(dòng)力學(xué)方程,對(duì)虛擬機(jī)械系統(tǒng)進(jìn)行動(dòng)力學(xué)分析,輸出位移���、速度����、加速度和反作用力��、力矩等曲線�。

2動(dòng)力學(xué)仿真方法

機(jī)器人電機(jī)與減速器的選型就是對(duì)機(jī)器人各軸所需最大速度���、最大轉(zhuǎn)矩��、最大功率關(guān)系的求解���。對(duì)于機(jī)器人各關(guān)節(jié)峰值轉(zhuǎn)矩7max的求解,文獻(xiàn)提出了無(wú)路徑搜索理論,即在機(jī)器人全局范圍內(nèi)列舉出所有可能的試驗(yàn)點(diǎn)進(jìn)行搜索,求解7max,其特點(diǎn)是無(wú)時(shí)間、無(wú)路徑����、面向整個(gè)空間。然而在樣機(jī)設(shè)計(jì)階段,可以用有路徑搜索對(duì)其求解,即結(jié)合經(jīng)驗(yàn)和機(jī)器人實(shí)際操作情況,選定一些工作路徑(該路徑位于工作空間的極限位置,代表各軸的極限工作狀況)進(jìn)行動(dòng)力學(xué)仿真,求解7max從而簡(jiǎn)化問(wèn)題,縮短研發(fā)周期����。

有路徑搜索的思路為:根據(jù)理論力學(xué)知識(shí)可知,電機(jī)轉(zhuǎn)矩需要平衡桿件自身重力矩7g、慣性矩7a等����。其中重力矩和慣性矩所占比例最大,其余可忽略不計(jì),即7max=7g+7a���。因此,只需考慮在何種工況下,機(jī)器人各軸的重力矩和慣性矩疊加起來(lái)最大,則電機(jī)和減速器需要在這一最大值下能夠保持最大速度穩(wěn)定運(yùn)行即可。

2.1虛擬樣機(jī)的建模與簡(jiǎn)化

使用Soli+words軟件進(jìn)行建模,裝配成機(jī)器人零位狀態(tài),并進(jìn)行以下簡(jiǎn)化:(1)各轉(zhuǎn)軸運(yùn)動(dòng)時(shí)相對(duì)靜止,且密度相同的零件可以建模為一個(gè)零件體:(2)把各個(gè)減速機(jī)按比例分為兩部分,一部分和電機(jī)相連接,另一部分和輸出端零件相連接�����。檢查裝配模型干涉情況和相對(duì)位置����、桿長(zhǎng)參數(shù)、零件質(zhì)量屬性等�。

2.2虛擬樣機(jī)模型的導(dǎo)入與設(shè)置

將模型另存為xt格式并在ADAMS軟件中打開(kāi),新建模型,設(shè)置統(tǒng)一單位,設(shè)置力矩的單位為牛米,選擇通過(guò)設(shè)置零件密度賦予零件質(zhì)量屬性等。在konneCtors中選擇設(shè)置零件間的約束關(guān)系,例如底座與地面設(shè)置為固定約束[3],各關(guān)節(jié)相對(duì)運(yùn)動(dòng)的減速器部分設(shè)置為旋轉(zhuǎn)約束�����。約束設(shè)置完成后,根據(jù)電機(jī)個(gè)數(shù),在各關(guān)節(jié)相對(duì)運(yùn)動(dòng)處添加Motion��。

2.3驅(qū)動(dòng)函數(shù)的設(shè)置

選擇所需設(shè)置的Motion,在cTye中選擇peloCitT,在FunCtion(time)中輸入驅(qū)動(dòng)函數(shù)ScEP(time,0,0+,1.5,150+)+ScEP(time,2.5,0+,4,-150+),此函數(shù)表示0~1.5s期間,該關(guān)節(jié)由速度為0o/s逐漸加速到150o/s:1.5~2.5s期間,保持150o/s速度轉(zhuǎn)動(dòng):2.5~4s期間,速度由150o/s逐漸減速為0o/s��。加減速時(shí)間主要取決于各廠家機(jī)器人程序的設(shè)定��。為了求得最大的轉(zhuǎn)矩,需要滿足最大重力矩與最大慣性矩的疊加,因此機(jī)器人位姿要求達(dá)到極限狀態(tài),速度要求達(dá)到最大速度�����。

2.4仿真與數(shù)據(jù)處理

選擇Simulation,設(shè)置仿真時(shí)間為4,仿真步數(shù)為400,開(kāi)始仿真。選擇Results-PostyroCessor,在表格的數(shù)據(jù)源SourCe中選擇0bjeCts,導(dǎo)出對(duì)應(yīng)Motion的Elementcorque和AngularpeloCitT等數(shù)據(jù)曲線�。根據(jù)導(dǎo)出的數(shù)據(jù)曲線與傳動(dòng)關(guān)系,可以得知機(jī)器人在某一位姿和速度下,電機(jī)所需輸出的轉(zhuǎn)矩與速度、減速器的受力情況,以此來(lái)校核電機(jī)和減速器的選型�。

3仿真數(shù)據(jù)與實(shí)驗(yàn)數(shù)據(jù)對(duì)比

選擇六關(guān)節(jié)機(jī)器人為實(shí)驗(yàn)對(duì)象,對(duì)比相同工況下第二關(guān)節(jié)所需輸出最大轉(zhuǎn)矩的仿真結(jié)果與實(shí)驗(yàn)結(jié)果。對(duì)于J2關(guān)節(jié)的仿真,設(shè)置如圖1位姿作為初始位姿,即機(jī)器人大小臂伸展至最遠(yuǎn)處,使得機(jī)器人整體的質(zhì)心偏離J1軸回轉(zhuǎn)中心達(dá)到最大值,并使J2軸在較短的時(shí)間內(nèi)反重力方向旋轉(zhuǎn)加速到速度最大值,此時(shí)電機(jī)所需輸出轉(zhuǎn)矩最大����。

圖1J1軸仿真的位姿圖

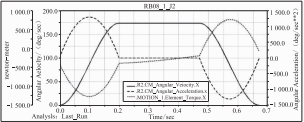

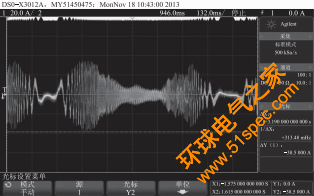

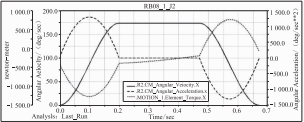

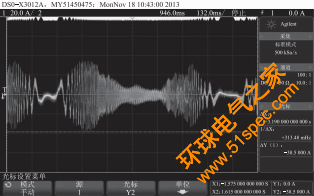

仿真結(jié)果(圖2)最大為轉(zhuǎn)矩為1268N·m,根據(jù)傳動(dòng)效率與模型簡(jiǎn)化誤差,取65%傳動(dòng)效率,除以105傳動(dòng)比,則電機(jī)所需輸出轉(zhuǎn)矩為18.6N·m��。實(shí)驗(yàn)測(cè)試結(jié)果(圖3)顯示啟動(dòng)時(shí)最大電流為27.23A,電機(jī)額定電流為11.2A,額定轉(zhuǎn)矩為8N·m,則此時(shí)電機(jī)輸出最大轉(zhuǎn)矩約為27.23/11.2×8=19.45N·m,低于電機(jī)最大轉(zhuǎn)矩24N·m��。

圖2J2軸仿真數(shù)據(jù)結(jié)果

通過(guò)數(shù)據(jù)對(duì)比可知,此種工況下仿真數(shù)據(jù)結(jié)果與實(shí)驗(yàn)數(shù)據(jù)在換算后結(jié)果較為接近,誤差率在10%以內(nèi),因此后期選型優(yōu)化可參照仿真分析結(jié)果����。

4結(jié)語(yǔ)

本文基于理論力學(xué)基礎(chǔ),考慮機(jī)器人各軸相對(duì)運(yùn)動(dòng)時(shí)對(duì)于各軸電機(jī)和減速器選型的影響,運(yùn)用ADAMS軟件進(jìn)行機(jī)器人動(dòng)力學(xué)仿真分析,并通過(guò)實(shí)驗(yàn)數(shù)據(jù)結(jié)果論證了仿真結(jié)果的可靠性,從而簡(jiǎn)化和優(yōu)化了機(jī)器人電機(jī)和減速器的選型。

圖3J2軸實(shí)驗(yàn)數(shù)據(jù)結(jié)果