隨著電動(dòng)汽車行業(yè)的快速發(fā)展��,電機(jī)也朝著高效率高功率密度的方向不斷提升,電機(jī)的轉(zhuǎn)速也在不斷加大���。為了順應(yīng)電機(jī)的發(fā)展趨勢�,與之匹配的減速器的輸入轉(zhuǎn)速也在不斷提高����,最高輸入轉(zhuǎn)速需求已經(jīng)達(dá)到15000rpm~20000rpm���,這對(duì)于高速齒輪傳動(dòng)的NVH提出了巨大的挑戰(zhàn)。本文主要分析研究某電動(dòng)汽車高速減速器NVH問題����,并進(jìn)行相關(guān)優(yōu)化驗(yàn)證。

問題分析

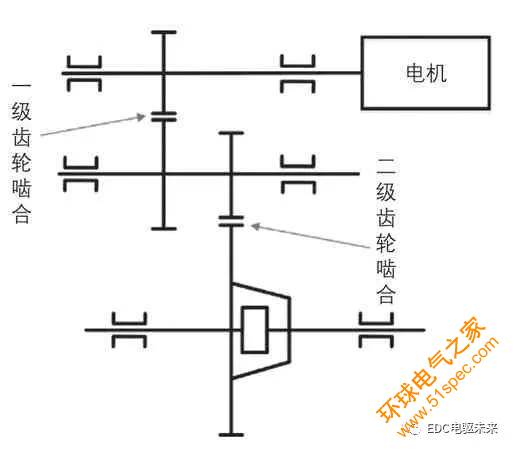

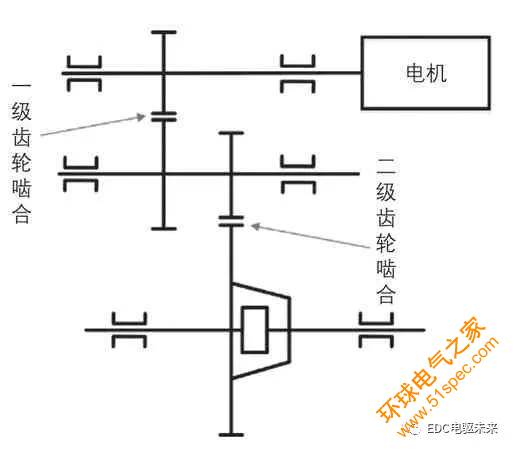

某電動(dòng)汽車使用的電驅(qū)總成的電機(jī)最高輸出功率為150kw�,最大輸出扭矩310Nm,最高輸出轉(zhuǎn)速為16000rpm�����,整車行駛過程中反映在全油門加速過程中全轉(zhuǎn)速存在齒輪嘯叫��,尤其在電機(jī)輸出轉(zhuǎn)速為5500~7500rpm最明顯�,不可接受��。該電機(jī)匹配的是一款高轉(zhuǎn)速單檔減速器����,采用的是兩級(jí)齒輪傳動(dòng),結(jié)構(gòu)如圖1所示��。經(jīng)過聲學(xué)數(shù)據(jù)采集分析(如圖2),確定齒輪嘯叫的階次為21階��,屬于減速器一級(jí)齒輪嚙合階次�����,能量最大的區(qū)域在減速器輸入軸5500~7500rpm���,與整車反映的嘯叫問題完全一致����,需進(jìn)行高速齒輪NVH優(yōu)化�����。

針對(duì)該NVH問題�,從齒輪嚙合激勵(lì)和傳遞路徑兩個(gè)方面進(jìn)行排查分析。齒輪嚙合激勵(lì)方面�,根據(jù)問題段的扭矩工況檢查齒輪的嚙合區(qū)是否合理,同時(shí)根據(jù)問題段的轉(zhuǎn)速工況檢查齒輪軸系的扭振模態(tài)����;傳遞路徑方面,根據(jù)問題轉(zhuǎn)速檢查聲輻射零件的模態(tài)。

圖1 減速器結(jié)構(gòu)簡圖

圖2 FFT頻譜圖

優(yōu)化改進(jìn)

齒輪嚙合優(yōu)化

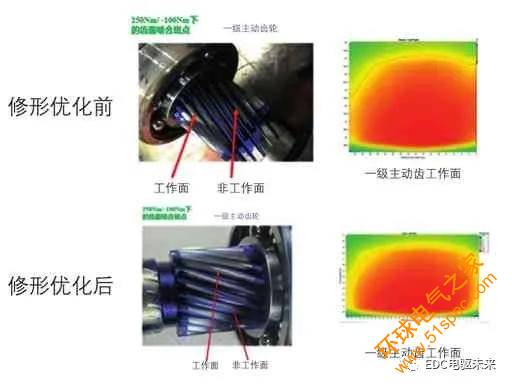

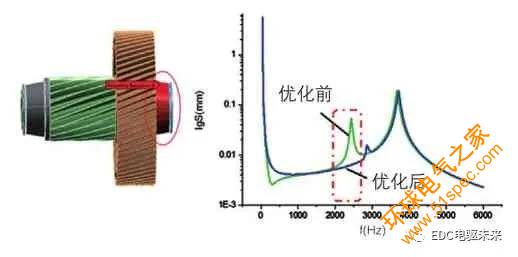

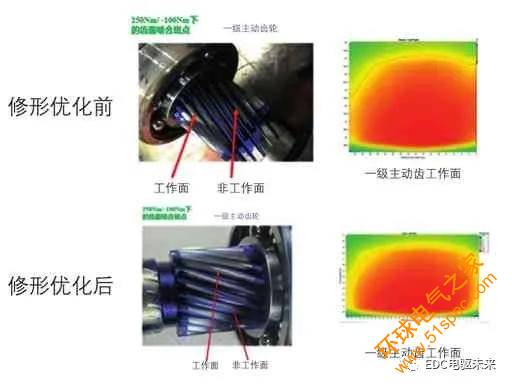

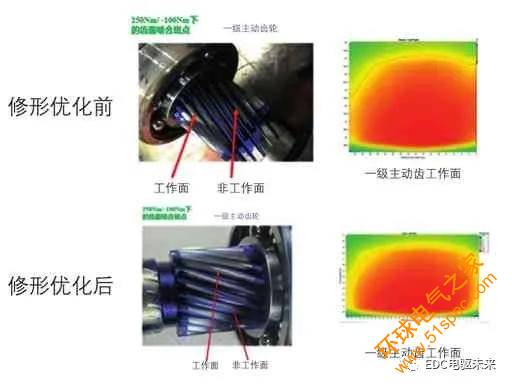

根據(jù)該電機(jī)外特性曲線發(fā)現(xiàn)全油門工況的扭矩輸出總體較大����,主要的問題轉(zhuǎn)速段所對(duì)應(yīng)的電機(jī)輸出扭矩為180~280Nm,分析認(rèn)為該扭矩段下齒輪嚙合存在接觸區(qū)偏載���,傳遞誤差較大���,影響了齒輪的嚙合平穩(wěn)性。針對(duì)該問題���,對(duì)一級(jí)齒輪嚙合進(jìn)行CAE接觸分析及實(shí)際接觸斑點(diǎn)試驗(yàn)��,根據(jù)結(jié)果優(yōu)化齒輪修形��。齒輪嚙合接觸區(qū)如圖3所示�����,修形優(yōu)化前齒輪的嚙合區(qū)存在偏載��,修形優(yōu)化后齒輪的嚙合區(qū)居中無偏載�。

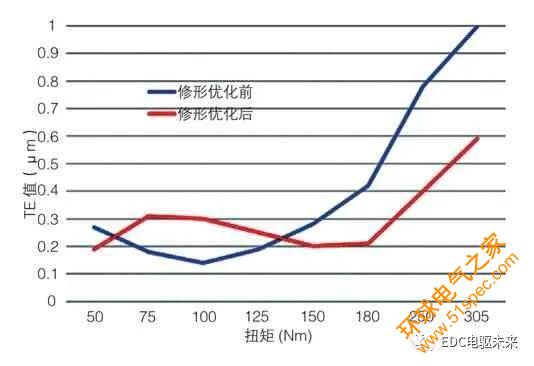

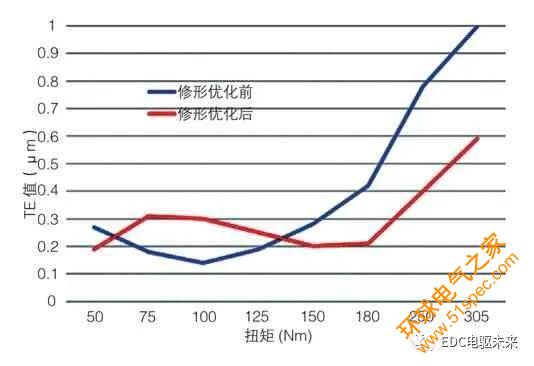

根據(jù)新的修形方案進(jìn)行CAE仿真����,得到修形優(yōu)化前后的傳遞誤差對(duì)比(如圖4),優(yōu)化后的齒輪傳遞誤差在180~280Nm區(qū)間相對(duì)于優(yōu)化前大大降低���。

圖3 齒輪嚙合區(qū)接觸分析及試驗(yàn)

圖4 傳遞誤差TE值

齒輪模態(tài)優(yōu)化

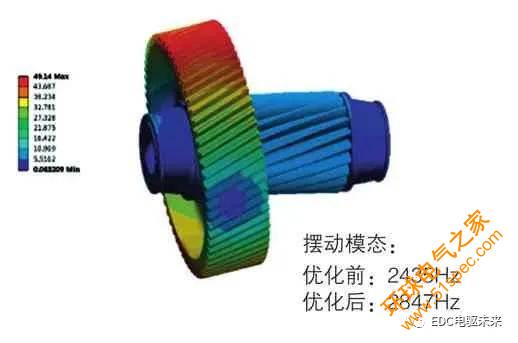

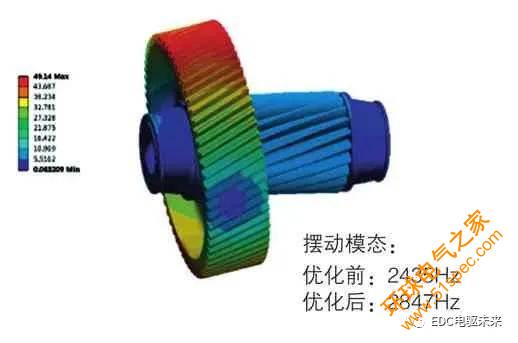

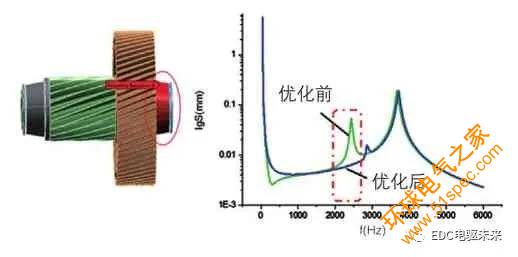

根據(jù)齒輪嘯叫頻譜圖可以發(fā)現(xiàn)��,齒輪嚙合最大能量帶出現(xiàn)在輸入軸轉(zhuǎn)速5500~7500rpm之間�����,對(duì)應(yīng)的頻率帶為1925~2625Hz�����。經(jīng)過CAE仿真分析發(fā)現(xiàn)一級(jí)從動(dòng)齒輪在相應(yīng)頻率段存在輪輻擺動(dòng)模態(tài)(如圖5)�,對(duì)應(yīng)的頻率為2435Hz���,這個(gè)擺動(dòng)模態(tài)會(huì)影響到中間軸系統(tǒng)的扭振剛度���,導(dǎo)致齒輪嚙合在該頻率附近發(fā)生共振,軸承的徑向位移和振動(dòng)增大��,最終導(dǎo)致噪音放大�����。針對(duì)輪輻擺動(dòng)模態(tài)問題,對(duì)齒輪輪輻結(jié)構(gòu)進(jìn)行設(shè)計(jì)優(yōu)化�����,使輪輻相對(duì)于齒輪嚙合齒寬更加對(duì)中���,同時(shí)適當(dāng)增加齒輪輪輻厚度��,提高輪輻擺動(dòng)模態(tài)����。

通過對(duì)齒輪的結(jié)構(gòu)優(yōu)化�����,輪輻擺動(dòng)模態(tài)從2435Hz提高到2847Hz(如圖5)���,避開了問題頻率帶�����;軸承的徑向位移在1925~2625Hz頻率段內(nèi)大大降低(如圖6)�,優(yōu)化效果明顯。

圖5 齒輪輪輻擺動(dòng)模態(tài)仿真

圖6 軸承徑向位移頻響分析

其它聲輻射零件模態(tài)優(yōu)化

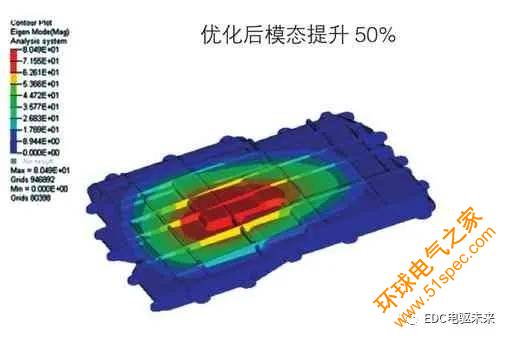

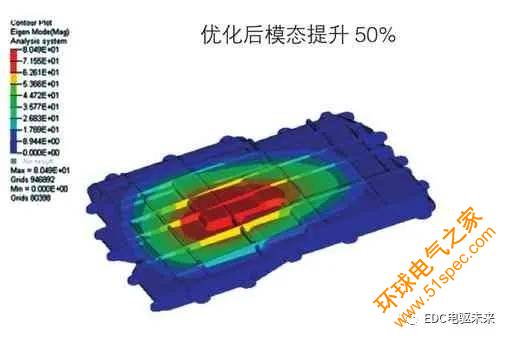

在優(yōu)化齒輪激勵(lì)的同時(shí)�����,針對(duì)電驅(qū)總成系統(tǒng)里振動(dòng)及聲輻射相關(guān)的傳遞路徑也進(jìn)行了仔細(xì)排查����。結(jié)果表明減速器殼體的模態(tài)及軸承座剛度都符合設(shè)計(jì)要求��,不會(huì)對(duì)齒輪振動(dòng)和嘯叫產(chǎn)生放大作用�����;但是電驅(qū)總成中的MCU控制蓋板結(jié)構(gòu)扁平且厚度太薄��,整體模態(tài)偏低����,會(huì)對(duì)噪音產(chǎn)生放大作用,需要進(jìn)行基礎(chǔ)模態(tài)增強(qiáng)優(yōu)化�。針對(duì)該問題,在現(xiàn)有MCU蓋板結(jié)構(gòu)的基礎(chǔ)上優(yōu)化了表面的加強(qiáng)筋設(shè)計(jì)����,使蓋板基礎(chǔ)模態(tài)提升了50%(如圖7)����,大大降低了蓋板對(duì)聲音的放大作用��。

圖7 MCU蓋板模態(tài)仿真分析

試驗(yàn)驗(yàn)證

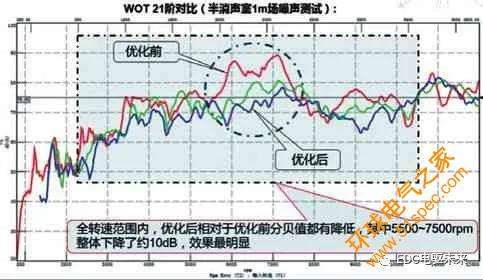

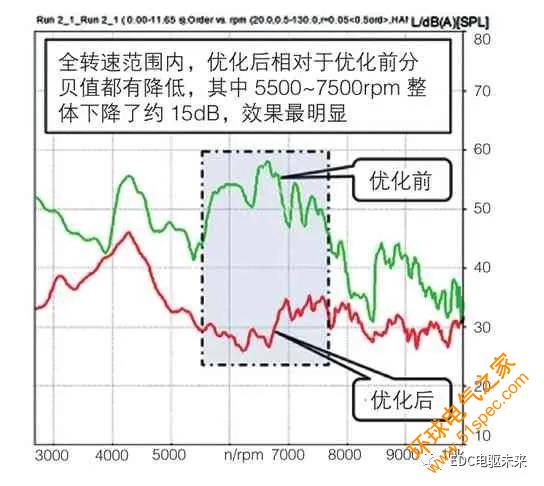

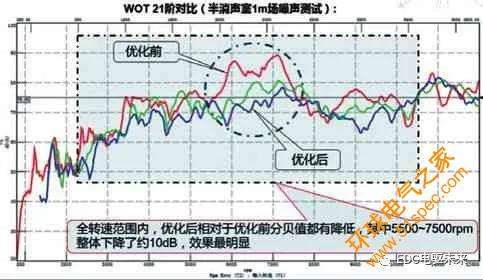

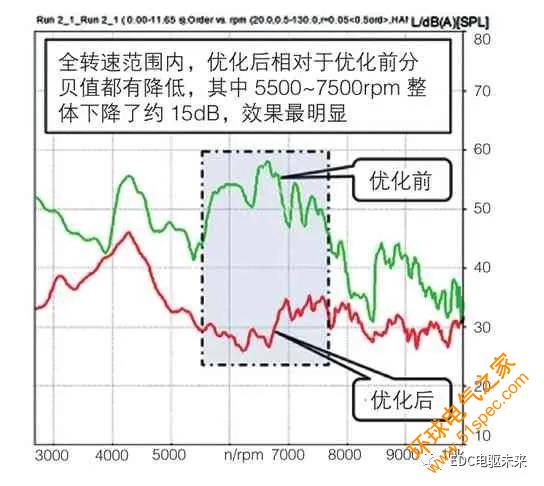

結(jié)合以上分析�,將優(yōu)化后的樣件進(jìn)行裝機(jī),并在半消聲試驗(yàn)臺(tái)架及整車上進(jìn)行NVH測試����。其中,臺(tái)架NVH驗(yàn)證結(jié)果如圖8所示����,全轉(zhuǎn)速段分貝值都有降低,其中5500~7500rpm優(yōu)化效果最明顯����;整車NVH驗(yàn)證結(jié)果如圖9所示,全轉(zhuǎn)速段分貝值都有降低(整車隔音水平提高也有一定貢獻(xiàn))��,其中5500~7500rpm優(yōu)化效果最明顯�����,與臺(tái)架結(jié)果完全一致���。

圖8 臺(tái)架NVH測試(半消聲室)

圖9 整車NVH測試(車內(nèi)主駕)

結(jié)語

通過以上優(yōu)化及驗(yàn)證�����,高速減速器的NVH水平得到了大幅提高�,獲得了整車用戶的認(rèn)可����,同時(shí)也為國內(nèi)電動(dòng)汽車高速減速器NVH性能優(yōu)化積累了經(jīng)驗(yàn)。